微發泡精密注塑技術的優勢與應用場景

微發泡精密注塑技術憑借獨特工藝特性,在塑料成型技術革新中成為制造業焦點,融合精密注塑高精度與微發泡輕量化優勢,推動多行業發展,作用關鍵。

一、微發泡精密注塑技術原理

該技術基于傳統注塑,引入物理 / 化學發泡劑,注塑時讓塑料熔體產微小氣泡。注塑前發泡劑分散于原料,原料熔融后,經注塑機推動熔體入模腔,精準控溫壓使發泡劑分解 / 釋氣,形成 1 - 100μm 微小氣泡,均勻分布賦予制品獨特結構性能 。

二、微發泡精密注塑技術的優勢

(一)顯著輕量化

以汽車內飾件為例,如儀表盤骨架,采用該技術生產相比傳統注塑,重量可減 20% - 30% 。某車企測試,汽車減重 10%,燃油效率能提 6% - 8% ,助力汽車行業節能減排。

(二)提升材料利用率

生產大型塑料部件時,此技術使材料利用率提 15% - 20% ,有效降原材料成本,相關企業生產數據可佐證。

(三)優化制品性能

微氣泡分散應力集中,增強抗沖擊性,像電子設備外殼受沖擊時,氣泡吸能減破裂風險;同時提熱變形溫度,增強高溫穩定性。

(四)降低注塑壓力

氣體支撐熔體,降熔體粘度與流動阻力,注塑壓力降 30% - 50% ,延長設備壽命、降能耗與生產成本。

三、微發泡精密注塑技術的應用場景

(一)汽車行業

內飾件:儀表盤骨架外,中控臺、門內飾板、座椅靠背等也常用該技術,實現輕量化同時,借調整發泡工藝,實現不同表面質感紋理,提升內飾美觀與舒適。

外飾件:保險杠、擾流板等外飾部件,該技術保證強度剛性下減重,改善耐沖擊性,提升汽車安全性。

(二)電子電器行業

便攜設備:筆記本電腦、平板電腦追求輕薄,其外殼用此技術,滿足便攜需求,為內部元件提供可靠保護。

智能家電:冰箱、洗衣機內部塑料結構件用該技術,減重降能耗,提部件耐用性;部分需隔音的家電,微發泡結構還能輔助隔音降噪。

(三)航空航天領域

航空航天對材料輕量化、高性能要求高,飛機內飾座椅部件、行李架等用該技術制品,滿足防火、耐老化等嚴格要求,減輕飛機重量,助力提燃油效率與航程。

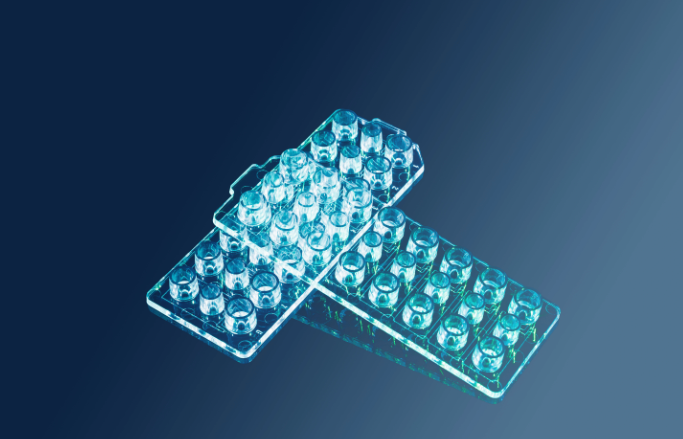

(四)包裝行業

生產塑料包裝盒、托盤等,微發泡結構減重降運輸成本,且提供良好緩沖,減少產品運輸損壞 。

四、發展趨勢與挑戰

(一)發展趨勢

隨材料科學、模具技術、注塑設備發展,該技術有望突破,如開發新型發泡劑、塑料材料,提發泡效率與制品性能;改進模具設計、優化工藝,實現氣泡精準控制與均勻分布,升制品質量和生產效率 。

(二)面臨挑戰

技術對設備和工藝控制要求高,研發生產資金投入大;在特殊材料、復雜結構制品生產中,存在氣泡分布不均、表面質量不穩定等問題待解決 。

五、結論

微發泡精密注塑技術以輕量化、高性能、低成本等優勢,在汽車、電子電器等多行業具巨大應用潛力。雖有技術挑戰,但隨技術進步完善,必將推動制造業向輕量化、綠色化、高性能化發展,為各行業創新升級提供有力支撐 。